KANBAN

¿Qué significa Kanban?

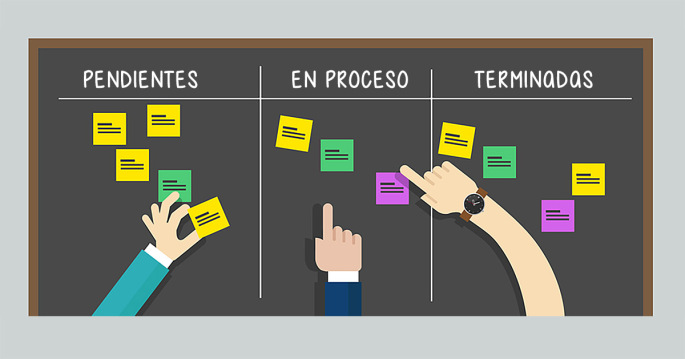

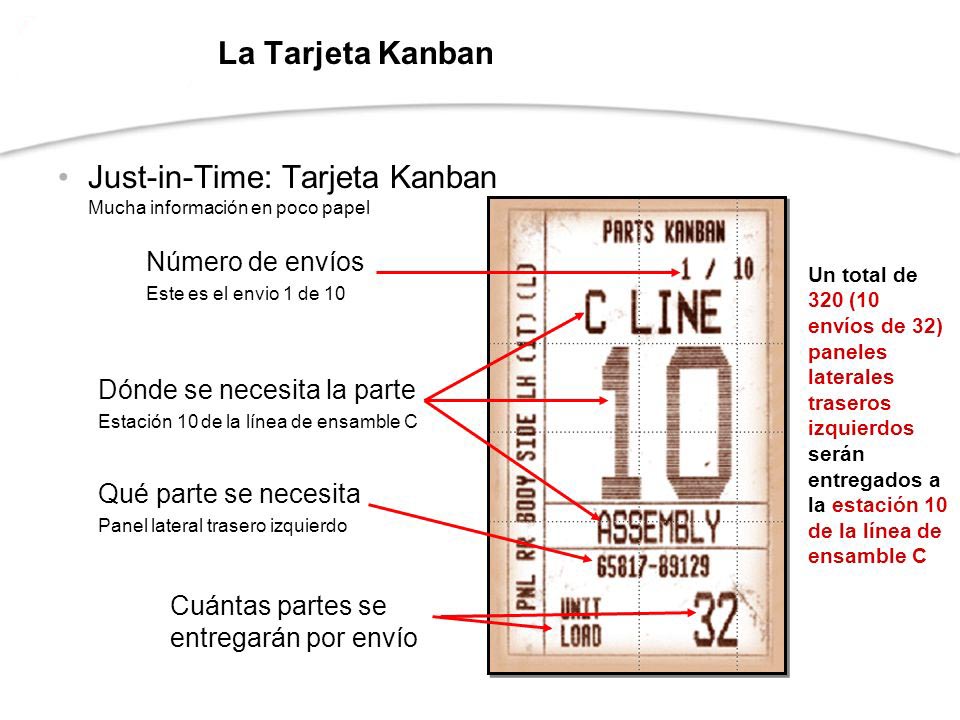

La palabra Kanban viene del japonés y traducida literalmente quiere decir tarjeta con signos o señal visual (Kan: significa Visual y Ban: significa Tarjeta o tablero). El tablero más básico de Kanban está compuesto por tres columnas: “Por hacer - pendientes”, “En proceso” y “Hecho - Terminadas”. Si se aplica bien y funciona correctamente, serviría como una fuente de información, ya que demuestra dónde están los cuellos de botella en el proceso y qué es lo que impide que el flujo de trabajo sea continuo e ininterrumpido.

A principios del siglo XXI, la industria del software se percató de que Kanban podía hacer un cambio real en la forma en la que se producían y entregaban los productos y los servicios. Se demostró que Kanban era conveniente no solo para la industria automotriz, sino también para cualquier otro tipo de industria. Así es como nació el método Kanban.

Los 4 principios básicos de Kanban

David J. Anderson (reconocido como el líder de pensamiento de la adopción del Lean/Kanban para el trabajo de conocimiento) formuló el método Kanban como una aproximación al proceso evolutivo e incremental y al cambio de sistemas para las organizaciones de trabajo. El método está enfocado en llevar a cabo las tareas pendientes y los principios más importantes pueden ser divididos en cuatro principios básicos y seis prácticas.

Principio 1: Empezar con lo que hace ahora

Kanban no requiere configuración y puede ser aplicado sobre flujos reales de trabajo o procesos activos para identificar los problemas. Por eso es fácil implementar Kanban en cualquier tipo de organización, ya que no es necesario realizar cambios drásticos.

Principio 2: Comprometerse a buscar e implementar cambios incrementales y evolutivos

El método Kanban está diseñado para implementarse con una mínima resistencia, por lo que trata de pequeños y continuos cambios incrementales y evolutivos del proceso actual. En general, los cambios radicales no son considerados, ya que normalmente se encuentran con resistencias debidas al miedo o la incertidumbre del proceso.

Principio 3: Respetar los procesos, las responsabilidades y los cargos actuales

Kanban reconoce que los procesos en curso, los roles, las responsabilidades y los cargos existentes pueden tener valor y vale la pena conservarlos. El método Kanban no prohíbe el cambio, pero tampoco lo prescribe. Alienta el cambio incremental, ya que no provoca tanto miedo como para frenar el progreso.

Principio 4: Animar el liderazgo en todos los niveles

Este es el principio más novedoso de Kanban. Algunos de los mejores liderazgos surgen de actos del día a día de gente que está al frente de sus equipos. Es importante que todos fomenten una mentalidad de mejora continua (Kaizen) para alcanzar el rendimiento óptimo a nivel de equipo/ departamento/ empresa. Esto no puede ser una actividad a nivel de dirección.

- Visualizar el flujo de trabajo

- Eliminar las interrupciones

- Gestionar el flujo

- Hacer las políticas explícitas (Fomentar la visibilidad)

- Circuitos de retroalimentación

- Mejorar colaborando (usando modelos y el método científico)

El Kanban moderno

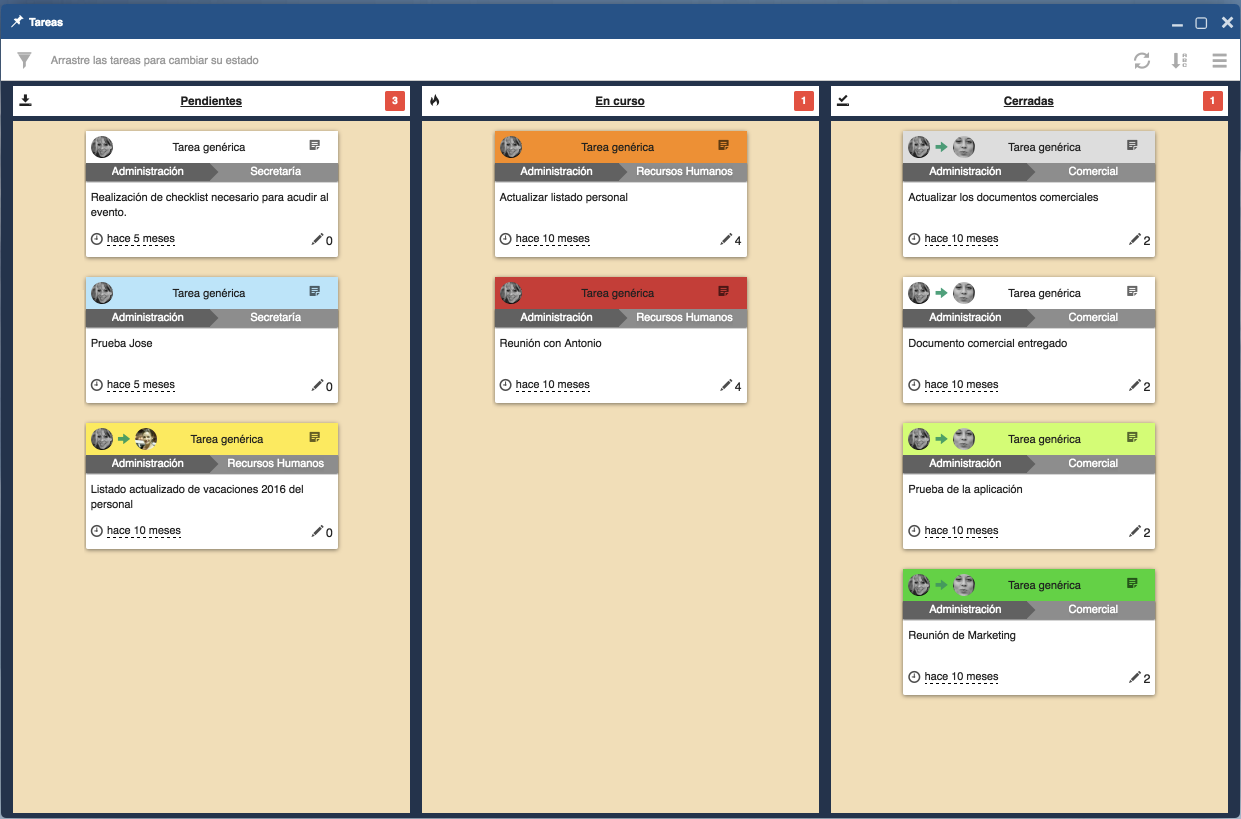

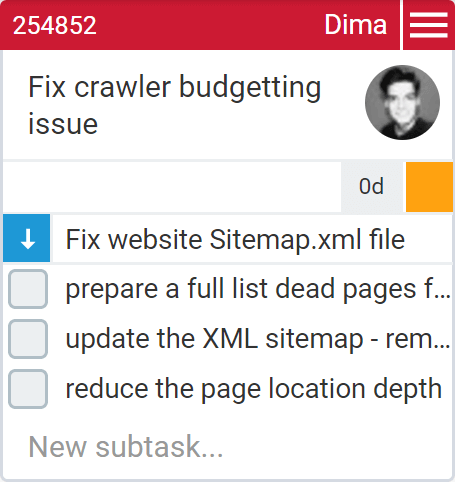

Con el desarrollo de la tecnología, Kanban también va mejorando continuamente. Las soluciones del tablero digital Kanban se han desarrollado para superar los problemas que surgen en los equipos remotos.

La mayoría de las empresas grandes y en especial las startups tienen muchos empleados remotos. Los equipos a menudo son distribuidos por todo el mundo.

Ellos no pueden trabajar en un solo tablero físico y, por lo tanto, necesitan uno digital al que puedan acceder desde cualquier lugar. Los tableros Kanban en la nube son la forma más efectiva de conseguir que todos estén en la misma línea, ya que brindan acceso a toda la información desde cualquier dispositivo, en cualquier momento y muestran las acciones en vivo.

Además, el software Kanban permite un proceso analítico sofisticado para ayudarle a seguir el rendimiento en detalle, detectar los cuellos de botella e implementar los cambios necesarios.

Los tableros digitales Kanban también son fáciles de integrar con otros sistemas y pueden brindar una valiosa perspectiva de todo el proceso, ahorrar tiempo y aumentar la eficiencia.

Kanban en pocas palabras

Kanban es algo más que notas adhesivas en la pared. La forma más fácil de entender Kanban es aceptar su filosofía y luego aplicarla a su trabajo diario. Si lee y entiende los cuatro principios básicos, la transición práctica parecerá lógica e incluso inevitable.

Visualizar el flujo de trabajo, establecer los límites del trabajo en proceso (WIP), gestionar el flujo, asegurar políticas explícitas y la mejora colaborativa llevarán a su proceso mucho más allá de lo que pueda imaginar. Recuerde organizar circuitos de retroalimentación regulares y el conjunto de todas estas piezas revelará el verdadero poder de Kanban.

Como ahora se está embarcando en un viaje hacia la comprensión de Kanban, esto es solo el inicio. Para obtener una comprensión más profunda de Kanban, explore los puntos fuertes de los tableros Kanban, los límites WIP y las tarjetas Kanban.

Hoy en día, existen soluciones de tarjetas Kanban digitales más prácticas y accesibles a nivel global que son perfectas tanto para para los equipos remotos como para los equipos que desarrollan su actividad en el lugar donde se realiza el proyecto.

- Por hacer - Tareas pendientes

- En proceso - Tareas en curso

- Hecho – Tareas finalizadas

¿Cómo funciona Kanban para usted?

1. Su tablero Kanban le mostrará todas las debilidades en el flujo de trabajo de su equipo

El tablero Kanban es una herramienta perfecta para visualizar los problemas potenciales en su proceso. La lógica es simple. Si nota una columna en la que las tareas entran más rápido de lo que salen, el trabajo comenzará a acumularse y el problema se hará visible para todo el equipo.

Esto puede ser causado por un problema temporal o un cuello de botella en su proceso. Por esta razón, le recomendamos que haga un mapa de su flujo de trabajo, lo más preciso posible, para obtener una imagen perfectamente clara en la que localizar el problema.

Por ejemplo, si tiene un tablero Kanban básico con solo una sección en proceso, y existen muchas tarjetas que están en modo de espera, será muy difícil determinar por qué se atasca el trabajo.

Por otro lado, si ha dedicado un buen tiempo a mapear con precisión su flujo de trabajo y su tablero está dividido en numerosas columnas para todas las etapas, de un solo vistazo se dará cuenta dónde es necesario mejorar.

Ejemplo de cuello de botella en el proceso

Una vez note una columna / cuello de botella problemáticos, tome medidas para resolver el problema y evitar que vuelva a ocurrir. Lo más simple es limitar el trabajo en proceso al principio del flujo para dar más tiempo a las personas que “poseen” esta etapa y permitirles que disminuyan el cuello de botella. Otra opción podría ser redistribuir los esfuerzos del equipo para cumplir con los nuevos requisitos.

2. Su tablero Kanban lo ayudará a enfocarse en su trabajo

El tablero Kanban es una excelente manera de oponerse a que su equipo realice muchas tareas a la vez con la aplicación de los límites WIP, de acuerdo con su capacidad. Puede poner un límite al conjunto total de tareas que pueden estar en proceso simultáneamente en su tablero, o poner límites individuales en cada etapa de su flujo de trabajo.

Si desea aumentar la tasa de entrega de valor a sus clientes, solo necesita mantener a cada miembro de su equipo enfocado en la menor cantidad de tareas posible.

De esta forma, los miembros del equipo dejarán de comenzar nuevos trabajos y se concentrarán en terminar las tareas que ya están en proceso. El saber que todos pueden ver lo que cada persona está haciendo es un gran factor de motivación para lograr también un mejor rendimiento.

3. Su tablero Kanban le ahorrará el tiempo perdido en reuniones innecesarias

Un beneficio significativo de los tableros Kanban para su equipo es que le ahorrará mucho tiempo de reuniones, informes de progreso e interrupciones innecesarias.

El tablero servirá como fuente de información. Dejará claro qué es lo que está haciendo cada uno en cualquier momento. El tablero Kanban les mantendrá informados a usted y a todos los miembros del equipo, sobre cómo están progresando las tareas de sus compañeros. De esta forma, no necesitará programar con mucha frecuencia reuniones para recibir información actual sobre el progreso.

Siguiendo esta línea de pensamiento, el tablero Kanban le permitirá olvidarse de los largos informes de progreso que cuestan mucho tiempo y ya no son actuales a la hora de presentarlos a las partes interesadas.

4. Su tablero Kanban visualizará los bloqueos del trabajo

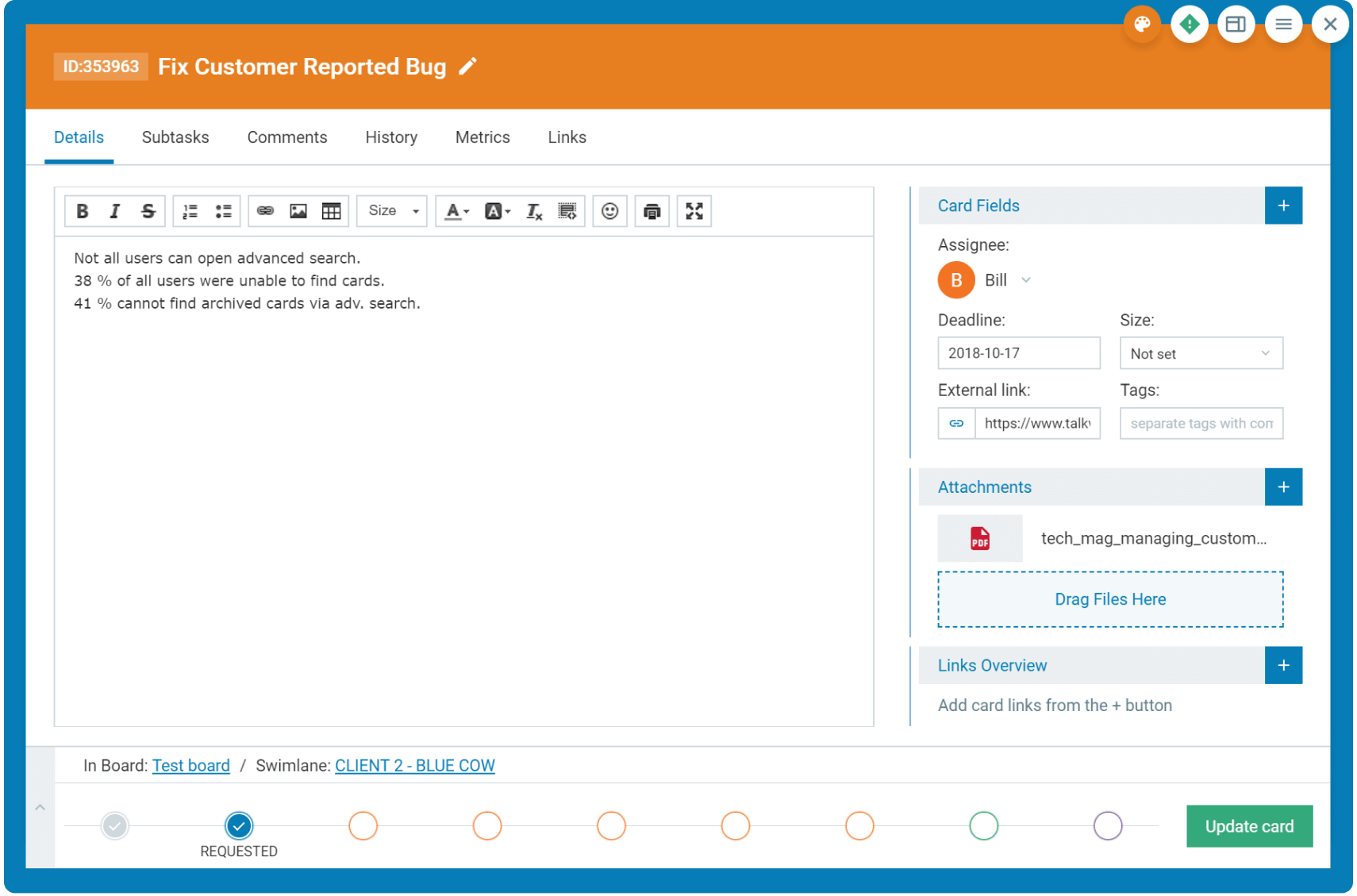

El tablero Kanban le permite visualizar los problemas que impiden que su equipo complete una tarea determinada. En un típico tablero físico, los bloqueos generalmente se indican con imanes de color rojo (o alfileres si está usando un tablero de corcho).

Tarjeta bloqueada en un tablero de Kanban

El software Kanban tiene formas más avanzadas de visualizar bloqueos (por ejemplo, señales de stop en tarjetas bloqueadas). De esta forma, cuando algo impide que su equipo continúe trabajando en una tarea, puede etiquetarla como bloqueada y comenzar a trabajar en otra tarea sin romper los límites WIP (los límites del trabajo en proceso).

5. Su tablero Kanban reunirá las métricas clave del flujo de trabajo

Hoy en día los tableros Kanban digitales pueden recopilar automáticamente información sobre el tiempo de ciclo de sus tareas, el tiempo de entrega y otros indicadores claves de rendimiento. Esto le ayudará a tomar decisiones, basadas en datos, sobre cualquier cambio en su proceso y le ahorrará mucho tiempo perdido en la recolección de métricas a mano.

Además, las columna “Por hacer” le ayudará a priorizar mucho mejor las tareas. Al visualizar toda la información en un solo lugar, el equipo estará en la misma situación en cualquier momento.

Si aún tiene dudas, el siguiente video le mostrará cómo usar un tablero Kanban básico.

- Sirven como centros de información

- Reducen la necesidad de reuniones

- Mejoran la transparencia del flujo de trabajo

La naturaleza de las tarjetas Kanban digitales

El software Kanban en línea actualmente está cargado de muchas más funciones en comparación con los tradicionales tableros físicos. Ahora, la información en las tarjetas Kanban es mucho más accesible y proporciona una gran ventaja para los equipos remotos y equipos que desarrollan su actividad en el lugar donde se desarrolla el proyecto.

Básicamente, las tarjetas Kanban digitales tienen una parte delantera y una parte trasera.

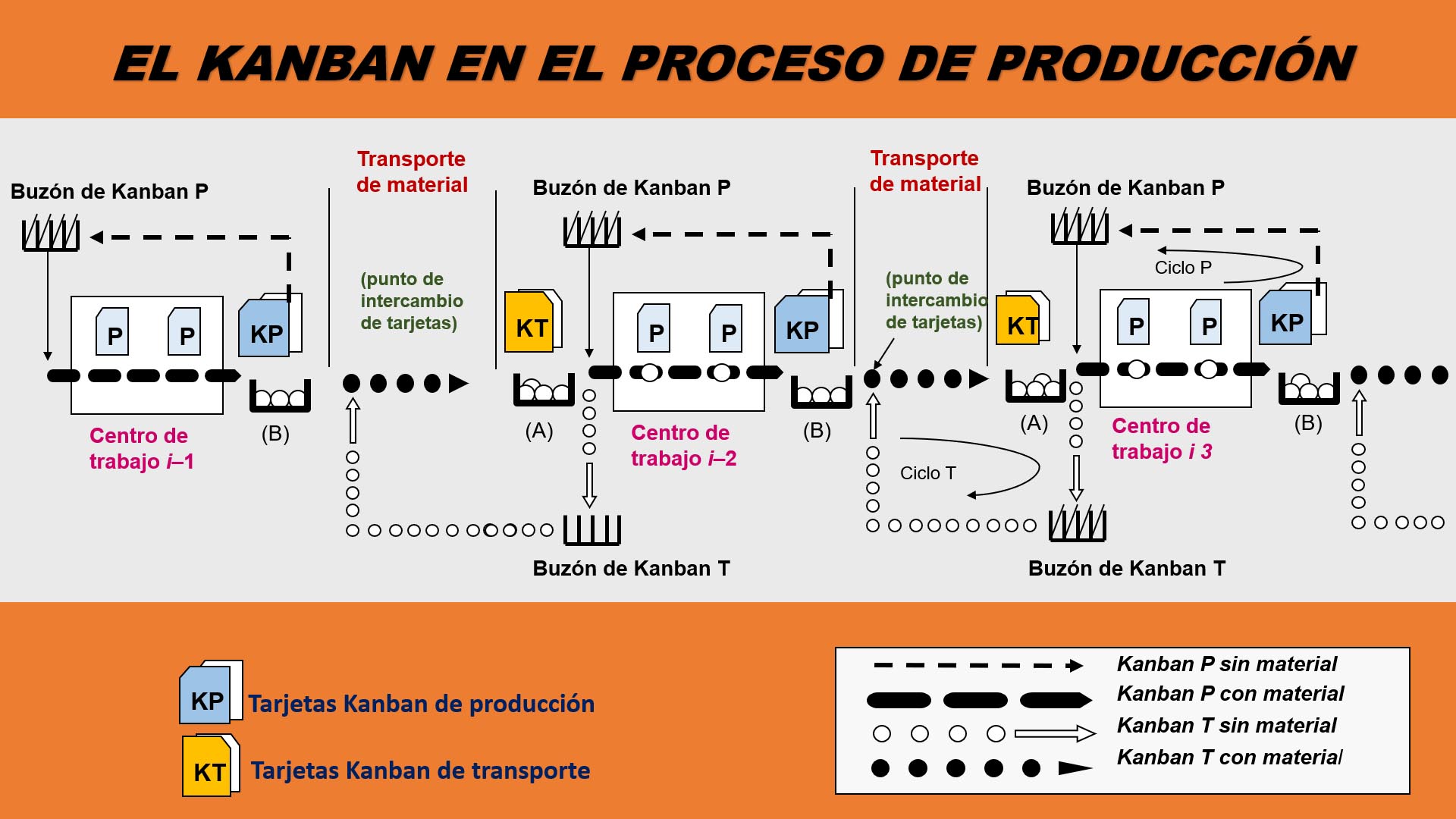

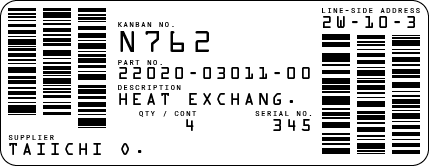

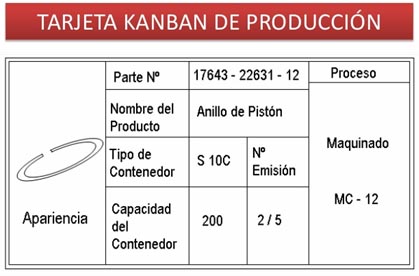

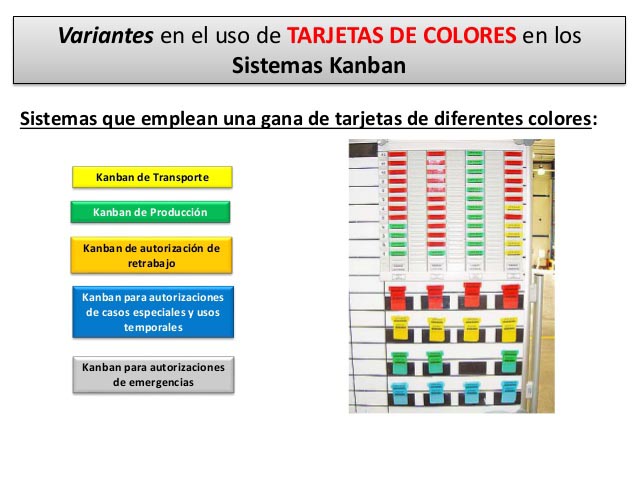

TIPOS DE TARJETAS KANBAN

Pero existen otros tres tipos:

- Kanban urgente: Emitido en caso de escasez de un componente.

- Kanban de emergencia: Cuando a causa de componentes defectuosos, averías en las máquinas, trabajos especiales o trabajo extraordinario en fin de semana se producen circunstancias insólitas.

- Kanban de proveedor: Se utiliza cuando la distancia de la planta al proveedor es considerable, por lo que el plazo de transporte es un término importante a tener en cuenta.

-

Ningún trabajo debe ser hecho fuera de secuencia.

-

Si se encuentra algún problema notificar al supervisor inmediatamente.

-

Aumenta la flexibilidad: Kanban es un modelo fluido y en evolución. No hay duraciones de fase establecidas y las prioridades se vuelven a evaluar a medida que ingresa nueva información.

-

Reduce el desperdicio: Kanban gira en torno a la reducción del desperdicio, asegurando que los equipos no pasen tiempo haciendo un trabajo que no es necesario o haciendo el tipo de trabajo incorrecto.

-

Fácil de entender:la naturaleza visual de Kanban ayuda a que sea increíblemente intuitivo y fácil de aprender. El equipo no necesita aprender una metodología completamente nueva, y Kanban se puede implementar fácilmente sobre otros sistemas existentes.

-

Mejora el flujo de entrega: losequipos de Kanban optimizan el flujo de trabajo a los clientes. Al igual que la entrega continua (CD), Kanban se enfoca en la entrega de valor justo a tiempo y en entregar trabajo a los clientes con una cadencia regular.

-

Minimiza el tiempo de ciclo: el tiempo deciclo es la cantidad de tiempo que le lleva al trabajo moverse por el flujo de trabajo del equipo. En los proyectos de Kanban, todo el equipo ayuda a garantizar que el trabajo se mueva rápida y exitosamente a través del proceso.

- El tablero desactualizado puede generar problemas: el equipo debe comprometerse a mantener actualizado el tablero Kanban; de lo contrario, trabajarán con información inexacta. Y una vez que se completa el trabajo basado en un tablero desactualizado, puede ser difícil volver a encarrilar las cosas.

- Los equipos pueden complicar demasiado el tablero: el tableroKanban debe permanecer claro y fácil de leer, sin embargo, algunos miembros del equipo pueden aprender "nuevos trucos" que pueden aplicar a su tablero. Agregar este tipo de campanas y silbatos al tablero Kanban simplemente entierra la información importante.

- Falta de tiempo:una queja frecuente sobre Kanban es que no sabes cuándo se harán las cosas. Las columnas en el tablero Kanban solo están marcadas por fase (para hacer, en progreso, completa), no hay marcos de tiempo asociados con cada fase, por lo que realmente no sabe cuánto durará la fase de hacer

https://www.aulafacil.com/cursos/estrategia/lean-manufacturing/tipos-de-kanban-l20024

https://kanbanize.com/es/recursos-de-kanban/primeros-pasos/que-es-tarjeta-kanban/

https://sites.google.com/site/equipoaotectijuana/unidad-v-just-in-time/v-iii-elementos-de-un-sistema-jit

https://www.laycos.net/blog/es/5-motivos-aplicar-metodo-kanban-con-laycos-atrevete-a-ser-mas-productivo/